L’innovazione tecnologica sta rapidamente ridisegnando il panorama del manifatturiero e della logistica, generando nuove sfide ma anche tante, tantissime nuove opportunità per le imprese che investono nel digitale. Per queste realtà, votarsi a modelli di Digital Manufacturing significa portare logiche As-a-Service, data-driven e smart lungo tutta la catena del valore. Se la tenuta delle Supply Chain e la continuità operativa sono minacciate da eventi macroeconomici e socio-politici complessi e sfidanti, l’evoluzione in atto negli ambiti IoT, Cloud, mobile e AI spalanca opportunità di automazione ed efficientamento senza precedenti, migliorando l’agilità, la robustezza e la resilienza del business.

Delle sfide e delle opportunità del comparto si è parlato di recente durante il Digital Manufacturing & Logistics Summit organizzato da Horsa. Nella suggestiva cornice del Borgo Lanciano Resort & SPA di Castelraimondo (MC), il Gruppo ha riunito esponenti del mondo accademico, vendor, partner, consulenti e utenti finali per fare il punto sulle tendenze e le novità che ridisegnano il comparto.

Indice degli argomenti:

Convergenza IT/OT al cuore dei modelli di Digital Manufacturing

Il fil rouge dell’evento è stata la convergenza tra tecnologie digitali e operative, che rappresenta il cuore pulsante dei modelli di manifattura digitale. Una convergenza che tocca moltissimi aspetti, dall’acquisizione del dato attraverso le tecnologie di Data Capture alla storicizzazione, analisi e valorizzazione dei dati, dalla gestione di flussi di lavoro e asset anche in ottica di filiera alla tracciabilità e rintracciabilità.

“Presidiare tutti questi aspetti – sottolinea dal palco Mauro Chiaraluce, Business Development Manager della divisione Digital Manufacturing di Horsa – richiede conoscenza approfondita non solo delle tecnologie ma anche dei processi e delle dinamiche di business di questo settore, oltre a capacità consulenziali e di system integration”.

Il Gruppo Horsa, system integrator italiano da 300 mln di euro di fatturato e quasi 2000 dipendenti, si propone sul mercato come un vero e proprio “one-stop shop”, un interlocutore unico in grado di soddisfare qualsiasi esigenza di innovazione in chiave digitale.

E può farlo grazie a una struttura che premia allo stesso tempo l’eccellenza delle singole società e la forza della collaborazione: 3 Business Line (Integrazione di software internazionali, Digital Hub per le soluzioni proprietarie e Cloud&Security per l’infrastruttura), dedicate ad altrettante aree di mercato, garantiscono competenza capillare su settori e soluzioni diverse tra loro, fornendo allo stesso tempo quella vicinanza territoriale e culturale, nel supporto, che spesso i clienti ricercano e trovano in partner più piccoli.

Digital Manufacturing: il valore dell’ecosistema Horsa

La prima giornata del DML Summit è stata aperta da uno speech di Salvatore Mario Carta, Full Professor di Computer Science dell’Università degli studi di Cagliari, fondatore e CEO di VisioScientiae, che ha messo in luce il ruolo chiave dell’automazione intelligente nel delineare scenari di efficienza e di iper personalizzazione. “L’AI Generativa è un’opportunità fondamentale che va saputa cogliere nel modo giusto e soprattutto con il supporto dei giusti partner”.

Si tratta di progetti ad altissima specializzazione che richiedono competenze specifiche e una conoscenza approfondita non solo delle tecnologie ma anche dei processi. Sono i problemi che comandano le soluzioni e ci sono diverse tecnologie che risolvono esigenze diverse, conoscerle e sapere quale applicare in quale contesto è fondamentale.

“Per esempio – ha chiarito Carta –, i casi d’uso più rilevanti per la Generative AI sono la generazione di contenuti, i chatbot e la Knowledge Discovery, ovvero l’estrazione automatica di conoscenza da dati strutturati o destrutturati. L’AI più tradizionale, invece, si rivela efficace per il forecasting, la detection delle anomalie, la recommendation. Un’altra categoria è quella degli algoritmi AI ad ampio spettro, che rientrano nell’ambito della cosiddetta Optimization utili per fare pianificazione, supporto ai processi decisionali e alla logistica, o alla creazione di sistemi autonomi e semiautonomi.

Massimiliano Cassinelli, Direttore Scientifico di Bitmat, ha evidenziato le opportunità di finanziamento dei progetti di Digital Manufacturing legati al piano Transizione 5.0 e agli incentivi previsti: “Un credito d’imposta fino al 45%, per i progetti di innovazione che si traducono, dati alla mano, in un risparmio energetico di almeno il 5% rispettando anche tutti i requisiti di Industria 4”.0”.

Per accedere alle misure bisogna, quindi, investire in beni che potranno essere funzionali alla trasformazione digitale delle aziende – risorse, tecnologie, attrezzature per l’ottimizzazione dei processi produttivi e operativi – o immateriali, come software, piattaforme, sistemi digitali, attività di system integration – purché connessi agli investimenti in beni materiali ascrivibili all’Industria 4.0.

“Il piano Transizione 5.0 – ha proseguito Cassinelli – non agevola un prodotto, come avveniva per il piano Industria 4.0, ma un progetto di innovazione. Questo significa che anche un gestionale, se acquistato unitamente ad un software per il monitoraggio energetico, o le attività di formazione potranno essere finanziati attraverso incentivi e crediti d’imposta”.

Il ruolo della piattaforma MOVE

Anche Gabriele Cortesi Executive Vice President di Horsa, ha sottolineato il ruolo di volano dell’innovazione digitale nel comparto manifatturiero della misura Transizione 5.0 che prevede la possibilità di agevolare non solo gli ERP industriali, ma anche soluzioni come MOVE, la piattaforma digitale industriale proprietaria di Horsa a patto di riuscire a dimostrare il suo ruolo nel ridurre i consumi della fabbrica.

“Si tratta di una Digital Manufacturing Platform evoluta, che supporta la convergenza IT/OT degli ambienti industriali e permette di gestire tutto il ciclo di vita del dato dalla sua acquisizione, storicizzazione, analisi e valorizzazione, garantendo anche quella Industrial Cyber Security che oggi, alla luce dell’evoluzione normativa in atto, legata all’entrata in vigore del Nuovo Regolamento Macchine, assume un ruolo cruciale. Tutti i cambiamenti normativi e tecnologici a cui stiamo assistendo stanno trasformando il ruolo dei progetti digitali, per cui l’innovazione non è più semplicemente funzionale alle esigenze di business ma diventa essa stessa business”.

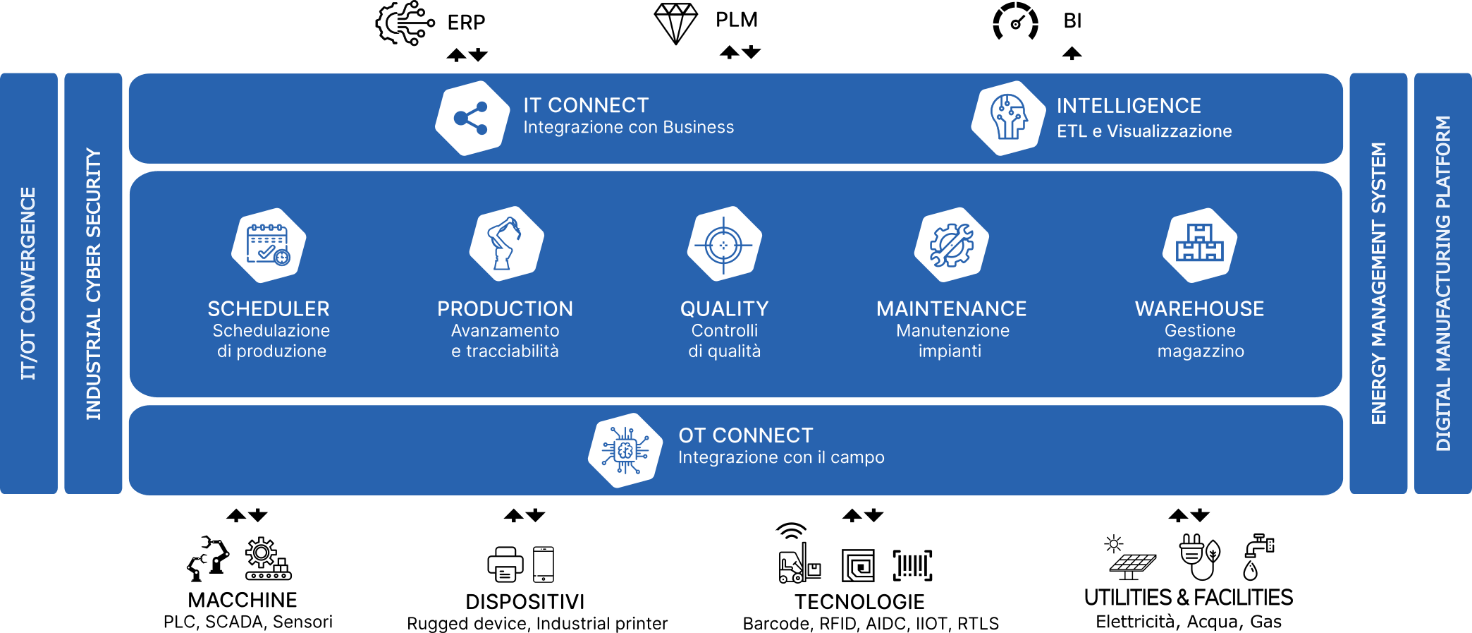

Chiaraluce ha spiegato in dettaglio l’architettura di MOVE, una piattaforma digitale industriale capace di integrare (e integrarsi) con tutti i processi della produzione e della logistica.

“Un vero e proprio hub che copre tutte le esigenze della fabbrica, con un focus particolare su tracciabilità, rintracciabilità e Automatic Identification Data Capture. O, in parole semplici, come dico io, dalla cravatta alla scarpa anti-infortunistica. IT Connect è un layer di integrazione che ci permette di dialogare con il business. Con il middleware industriale OT Connect, invece, realizziamo l’interconnessione perfetta con lo shopfloor, gestendo in tempo reale eventi e dati provenienti dal campo. Il core di MOVE è costituito da diversi moduli, che permettono di trasformare in valore tangibile tutti questi dati”.

Si tratta di soluzioni che risolvono le esigenze più diverse – schedulazione della produzione, avanzamento e tracciabilità, controllo qualità, manutenzione degli impianti, gestione del magazzino…

“Questa piattaforma ci ha permesso di accompagnare i clienti nel viaggio verso l’Industria 4.0. Ora, con la Transizione 5.0, tutto il settore industriale sta cambiando e le aziende del comparto stanno evolvendo all’insegna di nuovi imperativi di sostenibilità e resilienza. Per andare incontro a queste esigenze, anche MOVE si è evoluto. Oggi, infatti, è una piattaforma verticalizzata per il Manufacturing, il Food&Beverage, il Pharma… E poi abbiamo integrato nella piattaforma i pilastri tecnologici utili ad accompagnare le aziende verso la Transizione 5.0, con funzionalità di Industrial Cybersecurity, che oggi si estende anche ai dati di campo, ed Energy Management. Se fino a ieri MOVE supportava le aziende nella raccolta dei dati di produzione, oggi fa la stessa cosa anche per i parametri di processo e i consumi energetici”. Una piattaforma che non poteva non aprirsi alle potenzialità dell’AI, che trova spazio in diverse applicazioni: la schedulazione della produzione, la manutenzione predittiva e, in generale, ogni ambito in cui sia possibile automatizzare in modo intelligente per ridurre le inefficienze gestionali”.

Data Analytics, AI e Change Management

Antonio Rasile, Responsabile Sviluppo Tecnico di Cyske, ha invitato a una riflessione sul concetto di Industria 5.0 che “segna una nuova fase nell’evoluzione del settore manifatturiero in cui AI, robotica avanzata e interazione umana insieme permettono di creare un ambiente di lavoro più collaborativo e sostenibile. L’Industria 4.0 ha introdotto concetti fondamentali come digitalizzazione, automazione e integrazione dei sistemi. L’Industria 5.0 porta queste idee a un livello successivo, dove la tecnologia gioca un ruolo cruciale nel facilitare un approccio più umano, personalizzato e sostenibile alla produzione”.

“Smart Energy Management e manutenzione predittiva – ha osservato il manager – rappresentano componenti fondamentali in un contesto globale dove l’efficienza energetica e la sostenibilità sono diventate priorità essenziali per le organizzazioni, specie alla luce del Piano Transizione 5.0”.

Le tecnologie che permettono di presidiare questi due aspetti sono diverse: Smart Grid, algoritmi di Data Analytics e AI, sistemi di monitoraggio IoT. “La nostra piattaforma LARA assicura funzionalità di analisi dati dei consumi energetici, monitoraggio e ottimizzazione. I modelli previsionali integrati prevedono il comportamento energetico futuro, che potrà essere efficientato con l’impiego di algoritmi di ottimizzazione”. Sul fronte della manutenzione predittiva, LARA rielabora i dati operativi, di manutenzione e di guasto sulla base di algoritmi predittivi. In questo modo è possibile pianificare interventi di manutenzione proattiva, riducendo i tempi di inattività.

Giampaolo Spina Basile, Key Client Manager Manufacturing, di Horsa Insight, ha evidenziato il ruolo centrale del dato, della sua distillazione e del suo potenziamento per l’ottimizzazione della Supply Chain, attraverso l’impiego diffuso di Advanced Analytics e AI.

“La nostra offerta è letteralmente costruita intorno ai dati – ha sottolineato Spina Basile –. Quei dati che sono un elemento di differenziazione strategica per le aziende, che si realizza attraverso una trasformazione digitale governata”. E questo vale a maggior ragione per la Generative AI “per cui la questione rilevante non è se sia opportuno o meno attivare un progetto di questo tipo – ha detto Spina Basile –, piuttosto è come riuscire a creare il contesto organizzativo più adatto”.

Durante l’intervento, Spina Basile ha illustrato diverse storie di successo che hanno visto l’impiego dell’AI Generativa nei diversi ambiti della pianificazione della produzione, dell’ottimizzazione delle spedizioni, delle ispezioni, dei processi della Supply Chain.

“Con la soluzione EffortlessVoice Log – ha chiarito Spina Basile – l’operatore in linea non deve più stilare il report sugli interventi fatti, perché l’utilizzo di modelli di GenAI permette di registrare un audio e, una volta terminato l’intervento, trascriverlo, sintetizzarlo e classificarlo all’interno di una base dati di conoscenza condivisa. H-IDA, invece, permette di ottimizzare i processi di spedizione riducendo il numero di mezzi in circolazione, ottimizzando i carichi e i percorsi”.

Gianluca Spada e Giacomo Tosi, rispettivamente Partner e Digital Operations Consultant di Opta, hanno approfondito gli aspetti collegati alla complessità che oggi vivono le aziende che affrontano la trasformazione digitale. Numerosità di appliccativi presenti in azienda, nuovi progetti in corso per l’introduzione di nuovi software che devono dialogare con quelli esistenti, conseguente organizzazione dei dipartimenti IT sono solo alcuni dei problemi che le organizzazioni sono costrette ad affrontare lungo questo percorso. La risoluzione richiede un approccio multidisciplinare che consenta di cogliere tutti i benefici della digitalizzazione e per garantire un reale miglioramento trasversale dell’organizzazione aziendale.

Durante lo speech è stata presentata anche la success story di Gruppo Fabbri. La società, che produce film plastici, ha adottato la metodologia Opta per valutare in dettaglio 42 progetti IT e definire un piano di Digital Transformation che abbraccia un orizzonte temporale di 3 anni.

“La strategia digitale deve declinarsi in una roadmap digitale che identifichi i progetti su cui focalizzarsi, definendo tempi e costi di realizzazione e verificando la consistenza delle risorse stanziate. La nostra metodologia permette di individuare le esigenze di business e quelle tecnologiche, selezionare applicazioni e tool funzionali agli obiettivi definiti e favorire l’adoption”.

Gestione ottimizzata dei flussi di lavoro

Sauro Salvadori, CEO di DocLife, la Business Unit del Gruppo Horsa dedicata alla dematerializzazione dei processi documentali aziendali, ha illustrato i benefici della soluzione proprietaria di gestione digitalizzata dei workflow. L’integrazione con i principali software ERP, CRM, di Product Lifecycle Management, e il tagging realizzato attraverso metadati permettono a tutti i membri dell’organizzazione di ricercare e richiamare facilmente fatture e documenti di trasporto, per esempio, garantendone l’aggiornamento in tempo reale e la conformità normativa.

“Il nostro software – ha commentato – sta evolvendo con l’aiuto dell’AI, che assicura un supporto efficace su diversi task: la gestione del workflow e l’archiviazione, attraverso la classificazione automatizzata e la Metadata Extraction; la ricerca, resa intuitiva dalla presenza di un chatbot, e le attività operative, attraverso l’erogazione di suggerimenti e la generazione rapida di testi e altri documenti”.

Business Mobility

Alberto Sforzini, Account Manager di SOTI ha evidenziando i pain point che affliggono le aziende manifatturiere, come la cronica carenza di manodopera, che spinge i decisori a promuovere progetti orientati all’obiettivo di massimizzare la produttività. “L’impiego di tecnologie e dispositivi mobile e stampanti, per esempio, va proprio in questa direzione, anche se la proliferazione di device si accompagna a una complessità gestionale che ha l’effetto di andare a detrimento della stessa produttività. Ecco perché è fondamentale operare un monitoraggio efficace delle prestazioni della Business Mobility”.

Problemi legati all’errata autenticazione, o addirittura anche più semplici, come la mancata ricarica della batteria dello strumento, possono penalizzare l’esperienza d’uso, facendo perdere tempo agli operatori e denaro all’azienda. “La nostra piattaforma SOTI One per il Mobile Device Management assicura produttività e visibilità in tempo reale cross device e cross piattaforma, garantendo il presidio completo del ciclo di vita dei dispositivi mobile, dagli smartphone alle stampanti di etichette, fino ai visori di realtà virtuale”.

Digital Manufacturing: pianificazione collaborativa

Lucia Messina, Enovia Sales Exper Specialist, e Adriano Garella, Delmia Sales Expert di Dassault Systèmes hanno illustrato i pilastri alla base della “Virtual Twin Experience – ha detto Messina –, che oggi è il focus della nostra società. Un modello virtuale eseguibile sul sistema fisico che realizza tutti i vantaggi della piena convergenza tra questi due mondi”.

La 3D Experience Platform della casa francese copre tutto lo spettro delle esigenze di pianificazione collaborativa di ben 12 industry diverse, dal Retail all’aerospaziale, dall’Healthcare alla PA e si affianca a una “soluzione di Project Management – ha specificato Garella – che si fonda su principi di democratizzazione del dato e responsabilità sui risultati e assicura una gestione in tempo reale e data-driven dei progetti, che integra tutti gli aspetti di requisiti, progettazione vera e propria, gestione documentale collaborativa, migliorando di diversi ordini di grandezza la produttività dei team e la qualità dei risultati”.

Massimo Zaffuto, Region Sales Director Channel Business SER di PTC nel suo intervento si è focalizzato sul valore della trasformazione digitale come elemento in grado di favorire il raggiungimento degli obiettivi aziendali.

“La vita delle aziende manifatturiere oggi è particolarmente complessa, tra Supply Chain sempre più dinamiche, modelli di business orientati alla servitizzazione e un’attenzione crescente alle tematiche della sostenibilità. In uno scenario così volatile, le aziende manifatturiere stanno investendo in modo consistente in iniziative di trasformazione digitale come risposta a queste sfide di mercato.

Ma come è possibile creare valore attraverso la Digital Transformation? Garantendo maggior efficienza operativa sia in fabbrica sia lungo la filiera, ottimizzando i servizi e migliorando le Customer Operation, attraverso un Digital Thread che consenta la tracciabilità e la condivisione end-to-end delle informazioni lungo tutto il ciclo di vita del prodotto, assicurando quindi una gestione realmente integrata e ottimizzata dei dati del prodotto e dei processi aziendali.

PTC è il riferimento per la trasformazione digitale delle aziende manifatturiere, coprendo tutto il ciclo di vita del prodotto dalla progettazione alla produzione e oltre, connettendo in modo fluido e seamless le dimensioni fisica e digitale attraverso attraverso un’offerta completa di soluzioni CAD, Product Lifecycle Management, IoT, Application Lifecycle Management e Service Lifecycle Management.”

Davide Patrini, OEM Business Development Manager di Lenovo ha offerto una panoramica dell’offerta per il mondo industriale, dai PC fanless ai tablet Windows “rinforzati”, indicati per l’impiego in ambienti come plant di produzione e magazzini, soffermandosi poi sui benefici per la safety, il training e il controllo qualità delle soluzioni ThinkReality: “Visori di realtà aumentata e virtuale per applicazioni di modellazione 3D, progettazione, manutenzione e collaborazione, che cambiano completamente il modo in cui gli operatori interagiscono con la tecnologia”.

L’affondo sulle soluzioni Fogsphere per l’intelligenza operativa, la sicurezza e la Safety Intelligence ha visto anche la condivisione di un caso utente concreto di AI applicata alla Computer Vision, che sfrutta telecamere standard per garantire il monitoraggio della sicurezza comportamentale degli operatori tramite il software di videoanalisi.

Digital Manufacturing: ERP e CRM

Matteo Vivian, Manager di Horsa Run, la BU dedicata allo sviluppo e implementazione delle soluzioni SAP, ha evidenziato le caratteristiche delle soluzioni proprietarie preconfigurate sviluppate su core SAP. Soluzioni come Run Smart Manufacturing Cloud, pensata per le esigenze delle aziende che producono componentistica, apparecchiature e macchinari. O come Run to Supply, un portale nativamente integrato in SAP S/4HANA per semplificare e automatizzare la gestione del procurement. O, ancora, come Run to Spareparts, che rende collaborativi i diversi aspetti della gestione di vendite e ricambi, agevolando la comunicazione tra azienda e clienti.

Carlo Capalbo, Partner Operation & Quality di Horsa Grow, la BU del Gruppo che si occupa di Salesforce, ha messo in evidenza sfide e nuove opportunità per il Customer Service. “Il volume di richieste, nelle aziende, cresce e diventa sempre più difficile bilanciare velocità di risposta e qualità realizzando un approccio personalizzato per il cliente, nell’ambito interazioni omnicanale.

L’omnicanalità richiede non solo la gestione del cliente su più canali (come telefono, e-mail, web, chat, social), ma pure che essi siano integrati tra loro realizzando una esperienza fluida e soddisfacente. Per garantire un servizio all’altezza delle aspettative, ormai non si può prescindere dal ragionare in ottica di Single Customer View”.

Oggi, che molte funzionalità di AI sono nativamente integrate all’interno della piattaforma Salesforce, le organizzazioni sono in grado di automatizzare in modo smart i flussi di lavoro sia per il personale interno che per i clienti: “Nel Customer Service, Salesforce offre suggerimenti automatici e proattivi per gestire al meglio i casi (ticket) e mette a disposizione dell’operatore una base di conoscenza condivisa azionabile in tempo reale. Nell’ambito dei servizi sul campo (manutenzioni, installazioni, riparazioni) la piattaforma consente alle aziende di ottimizzare la pianificazione, l’assegnazione e il monitoraggio delle attività dei tecnici sul territorio”.

Digital Manufacturing: tracciabilità e safety

I benefici dell’integrazione tra le soluzioni di gestione del magazzino (Warehouse Management System) e le tecnologie di localizzazione in tempo reale sono stati illustrati da Cristian Michieletto, Technology Division Manager di SIPE, realtà del Gruppo Horsa con una forte competenza nel mercato della Grande Distribuzione e del Retail.

“L’integrazione del nostro WMS con Trion, il sistema RTLS di Horsa Link, testimonia il grande punto di forza del nostro Gruppo, che valorizza le soluzioni verticali e l’expertise delle aziende della galassia Horsa realizzando soluzioni di valore. Il processo di assegnazione delle missioni, che coinvolge diverse attività legate alla movimentazione delle merci e – grazie all’integrazione con Trion – tiene conto anche della posizione dei carrelli, dimostra fin da subito vantaggi concreti. La gestione diventa più ottimizzata e dinamica, con benefici che includono una maggiore sincronizzazione, una significativa riduzione dei tempi e dei percorsi, un utilizzo più efficiente delle risorse e un contenimento dei costi operativi. Inoltre, questo approccio consente di ridurre al minimo il rischio di incidenti e collisioni, migliorando sensibilmente la sicurezza sul lavoro”.

Proprio rispetto al tracciamento in tempo reale, Matteo De Angeli, Sales Manager Trion di Horsa Link, e Iuri Passaro, Responsabile Logistica di stabilimento di Gruppo Pittini, hanno illustrato un caso concreto di applicazione delle tecnologie RTLS nell’ottimizzazione della Supply Chain.

“In un’epoca in cui l’automatizzazione del magazzino la sta facendo da padrone, ci si dimentica che una parte delle movimentazioni è e rimane gestita manualmente dagli operatori. Le moderne tecnologie di tracciamento in tempo reale possono garantire precisione e ottimizzazione anche alle movimentazioni manuali, raggiungendo prestazioni confrontabili con quelle del magazzino automatico”, ha esordito De Angeli.

La conferma è arrivata sul palco da Passaro, che ha evidenziato i passaggi salienti di un progetto di digitalizzazione dei magazzini del Gruppo siderurgico Pittini, che combinando tecnologie RTLS e WMS ha “permesso di realizzare un inventario universale aggiornato in tempo reale, condividere le informazioni sulle missioni, definire delle regole di stoccaggio condivise, eliminare le operazioni di picking manuale e tutelare al massimo la safety dei carrellisti”.

Andrea Saran e Luca Gallo, rispettivamente Senior Sales Engineer Sud Europa e Machine Vision Sales Manager Sud Europa di Zebra Technologies, hanno presentato le soluzioni Zebra basate su tecnologia RFID per l’identificazione automatica, l’efficientamento dei processi logistici e la sostenibilità, e offerto una panoramica sull’evoluzione del riconoscimento ottico dei caratteri (OCR) per la Machine Vision, ovvero i controlli sulle misure o sulla presenza di determinati componenti.

“La linea di scanner industriali smart Zebra FS – ha spiegato Gallo – si basa sulle più recenti evoluzioni della tecnologia, che combina algoritmi OCR e AI, per ottimizzare le prestazioni di questi sistemi di identificazione automatica delle anomalie, utile a consentire la messa a terra di strategie zero difetti. “Noi – ha spiegato Gallo – abbiamo fatto progressi enormi sul fronte del riconoscimento ottico dei caratteri nel 2022, quando abbiamo creato un algoritmo OCR basato su tecnologia di Deep Learning che è possibile eseguire sui dispositivi edge, quelli quindi in cui tutta l’unità di elaborazione è racchiusa nel device smart. Questi sono in grado di eseguire la ricerca dei difetti e delle anomalie all’interno di un oggetto, leggere codici a basse, fare della Machine Vision. A questa linea di device smart si affianca anche l’offerta di Machine Vision su pc locali, sempre quindi in assenza di server dedicati”.

Saran, invece, ha fatto una panoramica sull’evoluzione della tecnologia di identificazione in radiofrequenza (RfID) “che si diffonde in molti settori, con applicazioni davvero trasversali di Loss Prevention, identificazione automatica nella logistica, Asset Management e tracciabilità di prodotti e asset”.

Digital Manufacturing: etichettatura, standardizzazione e compliance

Pone l’accento sul valore degli standard per la tracciabilità e la rintracciabilità lungo la Supply Chain lo speech di Linda Vezzani, Senior Standard Specialist di GS1 Italy. “Per creare valore di filiera condiviso tra i vari stakeholder, è necessario usare un linguaggio globale, che costituisca una base comune tra i diversi settori. Gli standard GS1 consentono l’interoperabilità tra sistemi e attori assicurando scalabilità, flessibilità nei processi e nelle relazioni con i business partner. Diversi i possibili vettori di informazioni: dai codici a barre 2D, come QR Code e DataMatrix, alla tecnologia RFID, essi permettono di ridurre gli errori, migliorare l’accuratezza degli inventari e l’efficienza operativa. Se utilizzati in abbinamento agli identificativi standard GS1, assicurano il presidio puntuale delle operazioni e dei flussi della filiera, consentendo una gestione più granulare anche di resi e richiami”.

Aleš Omari, Regional Sales Manager di Loftware Nicelabel ha offerto uno sguardo d’insieme sulle sfide dell’etichettatura nelle diverse industry – manifattura, elettronica, Pharma, dispositivi medicali, Food&Beverage, chimica – sottolineando la validità di un approccio end-to-end, dal progetto allo scaffale. L’etichetta, in un contesto di questo tipo, non è più un oggetto ma un “elemento chiave per la tracciabilità, rintracciabilità e conformità normativa, oltre che il centro nevralgico della gestione di un’ampia gamma di contenuti digitali, dal branding alle informazioni di prodotto e conservazione che si rivelano cruciali nel caso di una logistica complessa come quella dei beni deperibili”.

Dario Santilli, Packaging Solutions Manager EMEIA di Upm Raflatac si è soffermato sul ruolo delle etichette linerless per migliorare efficienza e sostenibilità dei processi operativi, in particolare nel Retail, logistica ed e-commerce, industria alimentare e Fast Food.

“Questa tecnologia permette di migliorare i tempi di attività aumentando il numero di etichette per bobina e risparmiare fino al 40% di carta rispetto alle etichette tradizionali con la conseguenza di ridurre gli scarti dell’etichettatura. In aggiunta grazie alle performance di taglio della nostra tecnologia OPTICUT™ si riducono drasticamente gli interventi di cambio bobina risolvendo i problemi legati all’accumulo di adesivo nella stampante, aumentando il tempo di funzionamento e riducendo i cicli di manutenzione”.

La Supply Chain digitale, resiliente e customer-centrica è il concetto attorno a cui ruota l’intervento di Marco Ghirardini, Channel Account Manager di Honeywell, che ha presentato le soluzioni per la produzione e la logistica, dalla Voice Automation alla Unified Communication, dai dispositivi indossabili ai palmari industriali, fino alle label printer.

“Quello che ci contraddistingue – ha sottolineato – è la capacità di gestire progetti complessi, anche di respiro internazionale, contemplando diversi aspetti di tecnologia, scalabilità, sicurezza, sostenibilità. Lavoriamo con lo sguardo sempre rivolto al futuro. Con il kit di sviluppo software SwiftDecoder, per esempio, consentiamo ai nostri clienti di sviluppare applicazioni native o ibride per qualsiasi dispositivo dotato di fotocamera. Questa soluzione consente agli utilizzatori di acquisire ed elaborare dati e immagini in modo rapido all’interno di applicazioni di realtà aumentata e facilitano le attività di ricerca all’interno del magazzino, azzerano gli errori di inventario, assicurano la visibilità in tempo reale sui dati di campo mentre, nell’ambito del retail, SwiftDecoder migliora la Shopping Experience”.

L’appuntamento è tra un anno “ma in una location più grande – ha assicurato Chiaraluce – perché siamo sempre più e iniziamo a stare un po’ stretti…”.